Réduisez la pollution par la poussière grâce à des points de transfert sécurisés

De nombreuses installations de production sont confrontées à une poussière excessive, entraînant de sérieux défis opérationnels. Lors du transport de matériaux en vrac dans l’usine, des déversements se produisent souvent, affectant l’ensemble de l’environnement de travail. Avec le temps, les convoyeurs et les équipements environnants se recouvrent de fines particules de poussière, ce qui peut nuire à l’efficacité de la production et représenter des risques d’incendie ou d’explosion.

Le matériau en vrac transporté d’un bout à l’autre de l’installation se déverse rapidement

Pour y remédier, les entreprises adoptent souvent la solution la plus simple : un nettoyage continu (Fig. 2). Un membre du personnel est chargé de balayer, d’aspirer ou de souffler la poussière, alors qu’elle n’aurait pas dû se répandre en premier lieu. Cette méthode n’offre toutefois qu’une solution temporaire. Une fois que la poussière est en suspension, elle circule dans toute l’installation, se déposant même dans les moindres recoins. De nombreux employés utilisent de l’air comprimé pour enlever la poussière des endroits difficiles d’accès, ce qui ne fait qu’aggraver le problème en la dispersant davantage et en créant des risques pour la sécurité.

Souvent, tout doit ensuite être nettoyé manuellement

Pour protéger les employés chargés du nettoyage, les entreprises imposent des mesures de sécurité strictes. Cela implique un équipement de protection individuelle complet (EPI) : combinaisons jetables, lunettes, masques, gants et surchaussures. Cependant, le processus de nettoyage est long et répétitif, souvent réalisé en parallèle des tâches habituelles. Précipiter le travail peut générer encore plus de poussière en suspension, aggravant le problème. Certaines entreprises vont jusqu’à instaurer des « postes de nettoyage dédiés », où les employés se préparent ensemble pour effectuer le nettoyage. Si des postes séparés ne sont pas possibles, il peut être exigé que tous les travailleurs portent l’EPI toute la journée, ce qui augmente les coûts et réduit l’efficacité.

Au-delà des risques pour la santé, ces opérations de nettoyage sont coûteuses. Le prix de l’EPI, des produits de nettoyage, du personnel supplémentaire et de l’usure des équipements s’accumule rapidement. Un entretien fréquent est nécessaire, et les pièces mobiles s’usent plus vite, nécessitant un remplacement régulier.

Une approche plus intelligente : agir sur la cause principale

Une règle simple en management de la qualité stipule que plus un problème est identifié tôt, moins il coûte à résoudre. Appliquée au contrôle de la poussière, cette logique incite à s’attaquer à la source de la poussière plutôt qu’à nettoyer après coup.

Comme le matériau transporté ne peut pas être modifié, la meilleure solution consiste à optimiser les points de transfert du convoyeur – principale source de poussière en suspension. La brumisation d’eau peut aider à supprimer la poussière en liant les particules avant qu’elles ne se propagent, mais dans de nombreuses industries, l’ajout d’humidité n’est pas envisageable. Il faut donc améliorer le design même du point de transfert.

Les principaux facteurs favorisant la réduction de la poussière incluent :

- Différences de hauteur aux points de chargement : Les ajuster peut aider à minimiser les perturbations du matériau, mais ce n’est pas toujours facile à réaliser.

- Espace ouvert entre la goulotte et le convoyeur : Il peut être scellé à l’aide d’un tuyau en polyuréthane ou en caoutchouc (Fig. 3). Un tuyau LUWITAN® est une fine feuille flexible permettant d’assurer un joint permanent entre des pièces se déplaçant ou vibrant différemment. Ce matériau mince peut être facilement découpé à la taille souhaitée, tendu à la main et fixé sur des bords métalliques soudés sur les côtés.

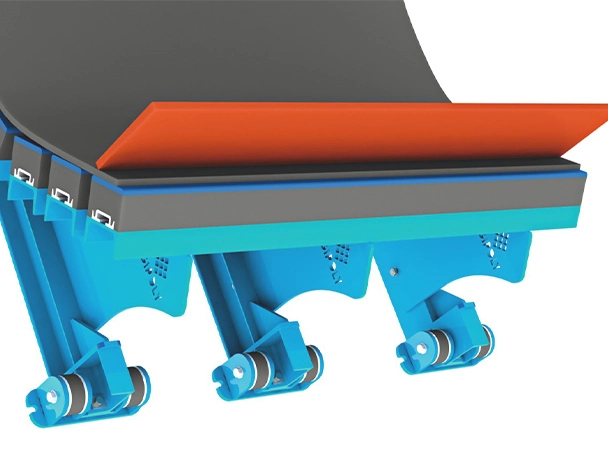

- Étanchéité latérale : Des bandes en caoutchouc ou en polyuréthane le long du convoyeur aident à prévenir les pertes de matériau (Fig. 4). Cependant, de fines particules peuvent encore s’échapper par de petits interstices, surtout là où la bande s’affaisse entre les rouleaux (Fig. 5). Passer des rouleaux à des éléments de glissement ou d’amortissement réduit l’affaissement de la bande, permettant de contenir la poussière et de protéger la bande.

- Matériaux d’étanchéité appropriés : Les joints latéraux doivent être fabriqués à partir de caoutchoucs spécialisés. Utiliser de vieilles bandes transporteuses avec inserts en tissu à cette fin est une mauvaise idée, car le tissu génère une friction excessive et peut endommager la bande.

- Zone de détente : Après un point de transfert, la poussière doit avoir de l’espace pour se déposer sur la bande plutôt que de se disperser dans l’air. Encercler cette zone avec des couvercles métalliques permet de contenir efficacement la poussière.

SafeLoad : Une solution complète de contrôle de la poussière

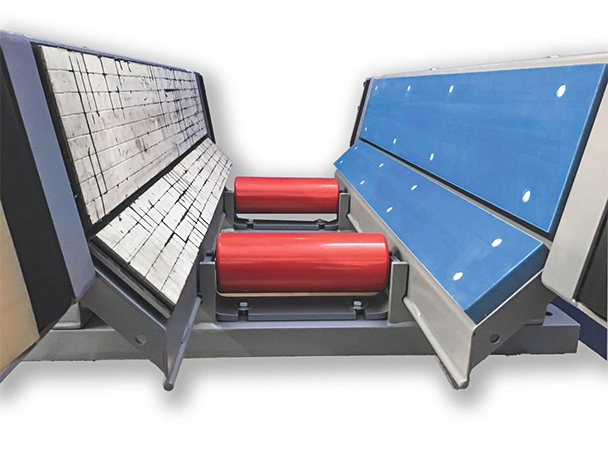

Plutôt que de mettre en œuvre des mesures ponctuelles, le groupe Lutze propose SafeLoad, un point de transfert entièrement fermé qui intègre toutes ces mesures de contrôle de la poussière (Fig. 6). Ce système modulaire est conçu pour être facilement personnalisé afin de s’adapter à n’importe quel convoyeur (Fig. 7). Ses caractéristiques incluent :

- Rideaux d’étanchéité doubles pour contenir la poussière aux points d’entrée et de sortie.

- Loquets métalliques pour empêcher la poussière de s’échapper à l’arrière.

- Bac de guidage de la bande jusqu’à 70° pour une étanchéité latérale optimale.

- Éléments de glissement en polyéthylène ou en céramique pour réduire la friction et améliorer la durabilité.

- Joints anti-poussière pour fermer les interstices entre les pièces mobiles et prévenir les fuites de poussière.

Des performances éprouvées et une installation experte

SafeLoad a été installé avec succès dans de nombreuses aciéries et usines de plâtre à travers le monde. Chaque installation a fourni des informations techniques précieuses, permettant à Lutze d’améliorer encore son design. Nos techniciens qualifiés assurent des installations efficaces, tandis que notre équipe de support garantit le bon déroulement du projet.

Avec plus de 450 collaborateurs et plus de 40 sites en Europe, Lutze propose une gamme complète de composants pour systèmes de convoyeurs – y compris bandes, rouleaux, poulies, racleurs, systèmes d’étanchéité et solutions de protection contre l’usure. Nous développons également des solutions innovantes pour la manutention des matériaux, la réduction du bruit et le contrôle de la poussière, en collaborant étroitement avec nos clients pour créer des améliorations durables et pérennes.

En agissant directement à la source de la poussière, SafeLoad réduit non seulement les risques pour la santé et les coûts de maintenance, mais améliore également l’efficacité globale de la production.

Traduction libre de l’article paru dans AT Mineral Processing 06/2021 – Source : Reduce dust pollution with safe transfer points - Mineral Processing