Polyurethan - Lösungen für höchste Ansprüche

Flexibel, langlebig und vielseitig - für individuelle Anforderungen

Polyurethan - Qualität seit 1965

Willkommen in der Lutze - Kunststofftechnik

Seit über 60 Jahren steht unser Geschäftsbereich Polyurethane Solutions für Innovation, Qualität und maßgeschneiderte Produktlösungen in einer Vielzahl von Branchen.

Unter dem Markennamen LUWITAN® entwickeln wir hochwertige Polyurethan-Formteile und Beschichtungen, die durch Langlebigkeit, Verschleißfestigkeit und ein breites Anwendungsspektrum überzeugen.

Unsere Stärken auf einen Blick:

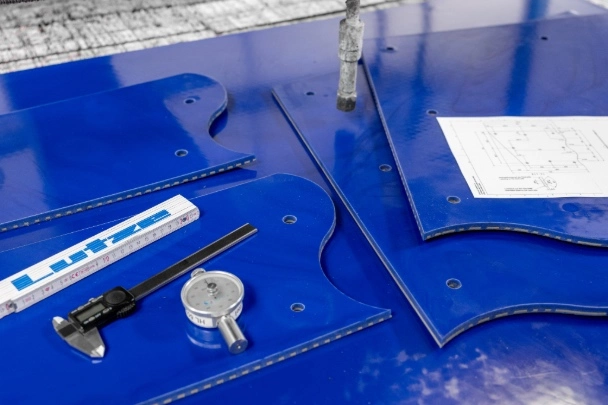

- Qualität: Wir setzen auf eine sorgfältige Rohstoffauswahl und präzise Planung, um höchsten Ansprüchen gerecht zu werden.

- Vielfalt: Unser umfangreiches Portfolio an LUWITAN® Qualitäten wird kontinuierlich weiterentwickelt, um Ihren Anforderungen zu entsprechen.

- Flexibilität: Dank optimierter Produktionsprozesse bieten wir Lösungen sowohl für Kleinserien als auch für Großproduktionen.

Entdecken Sie, wie unsere Produkte den Unterschied machen können – für Ihre Anwendungen und Ihre Branche.

LUWITAN® – Qualität, die bewegt.

Produkte und Lösungen

LUWITAN® Polyurethan-Elastomere

Unsere LUWITAN® Produkte setzen Maßstäbe in Qualität, Langlebigkeit und Vielseitigkeit. Seit Jahrzehnten vertrauen Kunden aus unterschiedlichsten Branchen auf unsere innovativen Polyurethan-Lösungen – von Formteilen bis hin zu spezialisierten Beschichtungen.

Unser Portfolio im Überblick:

- Formteile:

Präzise gefertigte Polyurethan-Teile, die sich durch hohe Belastbarkeit und Verschleißfestigkeit auszeichnen. Wir bieten offenen Guss, Rotationsguss, Vakuumguss oder Formguss an. Ideal für anspruchsvolle industrielle Anwendungen. - Beschichtungen:

Hochwertige Polyurethan-Beschichtungen, die Maschinen- und Bauteile optimal schützen und deren Lebensdauer verlängern. - Individuelle Lösungen:

Gemeinsam mit Ihnen entwickeln wir maßgeschneiderte Produkte, die exakt auf Ihre Anforderungen abgestimmt sind. - Formbau – Flexibilität in jedem Format:

Egal, in welchem Format Ihre Zeichnungen vorliegen – wir können alle Formate lesen und arbeiten mit modernster CAD-Technologie, um präzise und effiziente Formen zu erstellen. Vertrauen Sie auf unsere Expertise im Formbau, unabhängig von der Art der Datei.

Warum LUWITAN® ?

- Verschleißfest und langlebig: Maximale Haltbarkeit auch unter extremen Bedingungen.

- Vielseitig einsetzbar: Ein breites Anwendungsspektrum für unterschiedliche Branchen, von Maschinenbau bis Transportwesen.

- Flexibel in der Produktion: Ob Klein- oder Großserie – wir bieten Ihnen die passende Lösung.

Entdecken Sie, wie unsere Polyurethan-Elastomere Ihre Prozesse optimieren können. Kontaktieren Sie uns, um mehr über unsere Produkte zu erfahren oder ein individuelles Angebot zu erhalten.

LUWITAN® – Ihre Lösung für morgen, schon heute.

Kennen Sie LUWITAN® ?

LUWITAN® – ein Begriff, den viele unserer Kunden längst in ihren Arbeitsalltag integriert haben. Doch was steckt eigentlich hinter diesem Namen?

LUWITAN® ist der geschützte Markenname der Lutze Group für hochwertige Polyurethansysteme, die speziell für Formteile und Verschleißschutzbeschichtungen entwickelt wurden. Die Geschichte von LUWITAN® begann 1965, als Heinz Lutze Senior gemeinsam mit Ingenieur M. Winkler eine Lösung für die Beschichtung von Transportbandrollen aus Polyurethan suchte. Das Ergebnis: ein innovatives System, das schnell zum Erfolg wurde.

Der Name LUWITAN® spiegelt diese Zusammenarbeit wider:

- „LU“ steht für Lutze,

- „WI“ für Winkler,

- und „TAN“ verweist auf die Endsilbe von „Polyurethan“.

Flexibilität und Innovation

LUWITAN® steht für maßgeschneiderte Polyurethan-Lösungen, basierend auf einer Vielzahl bewährter Rezepturen. Dank unserer geschützten Marke und unseres breit aufgestellten Rohstoffnetzwerks sind wir nicht an einzelne Lieferanten gebunden. Das ermöglicht uns, flexibel auf Marktveränderungen zu reagieren und für jede Anforderung die optimale Lösung bereitzustellen – mit gleichbleibend hoher Qualität und Leistungsfähigkeit.

LUWITAN® – maßgeschneiderte Polyurethanlösungen, die überzeugen.

LUWITAN® Polyurethan verfügt über viele hochwertige physikalische Eigenschaften

Einige Beispiele und die Vorteile

Schnittfest

Ausgezeichnete Schnitt- und Kerbfestigkeit.

Abriebfest

Außergewöhnliche Beständigkeit gegen mechanischen Verschleiß.

Chemische Beständigkeit

Bietet Beständigkeit gegen eine Vielzahl chemischer Substanzen.

Schlagfest

Schützt das Material vor Stößen und bewahrt seine Unversehrtheit.

Temperaturbeständig

Hält extremen Temperaturen sowohl in kalten als auch in heißen Umgebungen stand.

Hydrolysebeständig

Beständig gegen Zersetzung durch Wasser, was für Anwendungen in feuchten oder nassen Umgebungen wichtig ist.

Biege-Ermüdungsbeständigkeit

Widersteht Ermüdung durch wiederholtes Beugen und Strecken, was für dynamische Anwendungen unerlässlich ist.

Weiterreißfestigkeit

Fördert die Langlebigkeit, indem es die Weiterreißen verhindert.

Elastisch

Ermöglicht Flexibilität und Rückkehr zur ursprünglichen Form nach Verformung.

Wetterfest

Effektiv gegen Umwelteinflüsse wie UV-Strahlung und Feuchtigkeit.

Lebensmittelecht

Geeignet für den Einsatz im Lebensmittelbereich mit Direktkontakt.

Mikrobenbeständig

Beständig gegen den Abbau durch Mikroorganismen und daher ideal für medizinische und hygienische Anwendungen.

Hysterese

Optimiert die Effizienz durch Minimierung des Energieverlusts in dynamischen Anwendungen.

...

Ihr Partner für Kunststofftechnik und Formgebung

Willkommen bei Ihrem Spezialisten für Polyurethan-Formteile und LUWITAN® Beschichtungen! Wir setzen modernste Fertigungsverfahren ein, um Ihre individuellen Anforderungen zu erfüllen – von kleinsten Bauteilen mit wenigen Gramm bis hin zu Serienprodukten von mehreren hundert Kilogramm.

Unser Markenprodukt LUWITAN® steht für hochwertige Heißgieß-Polyurethane in Härten von 45 Shore A bis 72 Shore D, und in speziellen Fällen sogar von 30 Shore A bis 80 Shore D.

Entdecken Sie unser breites Leistungsspektrum in der Kunststofftechnik und erfahren Sie mehr über unsere innovativen Lösungen für verschiedenste Anwendungen. Wir stehen Ihnen als kompetenter Partner zur Seite!

Formteile aus LUWITAN®

Präzision und Qualität

Mit höchsten Produktionsstandards und einer sorgfältigen Auswahl erstklassiger Rohstoffe fertigen wir LUWITAN® Formteile für unterschiedlichste Anwendungen. Ob als Beschichtung oder reine Formteile, wir bieten kostengünstige Lösungen für Klein- und Großserien.

Bereits in der Planungsphase Ihrer Bauteile stehen wir Ihnen als Partner zur Seite – kostenorientiert und qualitätsbewusst. Auf Wunsch realisieren wir auch kundenspezifische Formen, um Ihre individuellen Anforderungen optimal umzusetzen.

LUWITAN® - Vertrauen Sie auf unser Know-how für präzise und wirtschaftliche Ergebnisse.

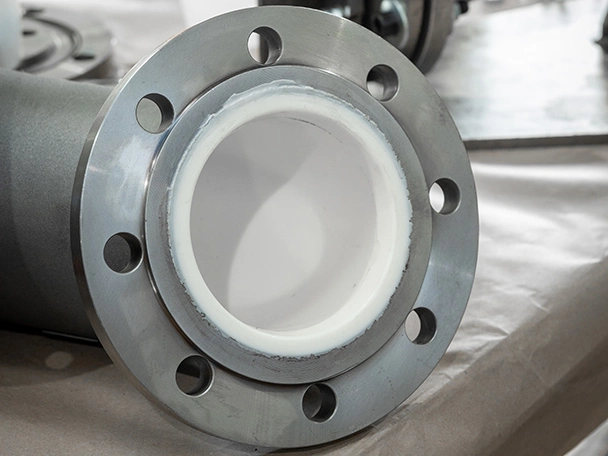

Beschichtungen mit LUWITAN®

Maßgeschneiderte Lösungen für Ihre Anforderungen

Mehr als die Hälfte unserer gefertigten Bauteile aus LUWITAN® sind Beschichtungen – ein Beweis für die Vielseitigkeit und Qualität dieser Technologie. Unser Hauptaugenmerk liegt dabei stets auf der optimalen Bindung zwischen LUWITAN® und dem Beschichtungsträger (Kern). Durch intensive Laborversuche, enge Zusammenarbeit mit unseren Kunden und eigene Versuchsreihen haben wir unsere Beschichtungstechnologie kontinuierlich perfektioniert. Dank dieser Entwicklungen können wir heute nicht nur klassische metallische Werkstoffe beschichten, sondern auch Materialien wie Holz, Kunststoffe oder Gummi.

Flexibilität bei der Kernbeistellung

Die Beschichtungsträger können Sie uns beistellen oder wir übernehmen auf Wunsch die Herstellung bzw. Beschaffung der Kerne gemäß Ihren Zeichnungen und Spezifikationen.

Vielfältige Beschichtungsverfahren

Um Ihre Bauteile mit LUWITAN® zu beschichten, nutzen wir verschiedene Verfahren, die individuell auf Ihre Anforderungen abgestimmt werden:

- Offene oder geschlossene Formverfahren: Für präzise und gleichmäßige Ergebnisse.

- Spin-Coating: Besonders geeignet für die Beschichtung von Rohrleitungen und Behältern.

Setzen Sie auf modernste Beschichtungstechnologie, die Ihnen maximale Flexibilität und Qualität bietet. Gemeinsam finden wir die perfekte Lösung für Ihre Anwendung.

Unser Qualitätsversprechen

Präzision und Zuverlässigkeit in jedem Schritt

Für uns steht Qualität an erster Stelle. Deshalb achten wir bei der Verarbeitung von LUWITAN® auf die strikte Einhaltung aller relevanten Verarbeitungszeiten und Prozessschritte. Nur so können wir sicherstellen, dass jedes Bauteil höchsten Ansprüchen genügt.

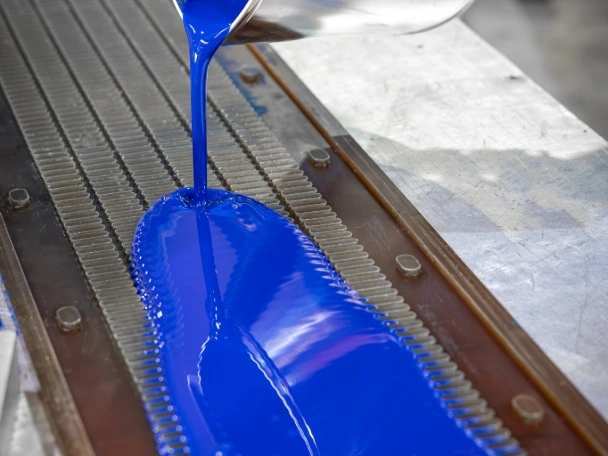

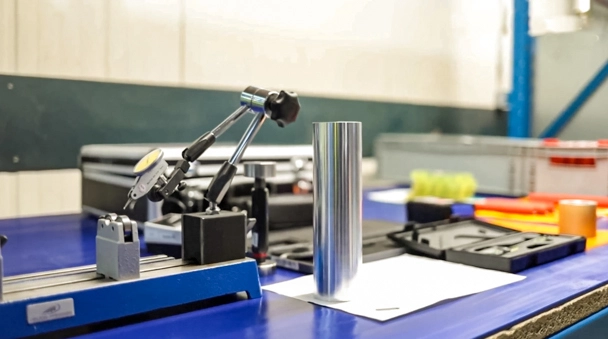

Präzise Einhaltung der Topfzeit

Die Topfzeit – der Zeitraum, in dem das Material in die Form eingebracht werden muss – variiert je nach Rezeptur zwischen zwei und zehn Minuten. Sie beginnt mit dem Kontakt der Komponenten und endet mit dem Start des Abbindeprozesses. Um die beste Qualität zu gewährleisten, erfolgt der Guss direkt aus dem Mischkopf der Maschine in die Form.

Exakte Prozesszeiten für optimale Ergebnisse

Je nach Bauteil, Geometrie und gewählter LUWITAN® Qualität dauert der Entformungsprozess wenige Minuten bis hin zu mehreren Stunden. Nach der Entformung werden die PU-Bauteile in einem präzise abgestimmten Temperprozess nachbearbeitet. Hierbei werden unterschiedliche Zeiten und Zyklen eingehalten, abhängig von der jeweiligen Rezeptur. Zusätzlich können die physikalischen Eigenschaften der Gussteile durch eine 14-tägige Lagerung bei Raumtemperatur weiter verbessert werden.

Kontinuierliche Qualitätskontrolle

Unsere Produktion wird laufend auf optische Mängel und Härteschwankungen überprüft. Bei Abweichungen reagieren wir sofort mit gezielten Maßnahmen. Darüber hinaus fertigen wir täglich Testplatten jeder Rezeptur, die archiviert werden, um eine nachträgliche Überprüfung der physikalischen Eigenschaften einer Produktionscharge zu ermöglichen.

Mit unserem Qualitätsversprechen garantieren wir Ihnen: LUWITAN® Produkte, die höchsten Anforderungen gerecht werden – verlässlich und präzise gefertigt.

Zertifiziert nach DIN EN ISO 9001 | Lutze Kunststofftechnik GmbH & Co KG

Sie haben Fragen?

Kontaktieren Sie uns, wenn Sie nähere Informationen benötigen oder eine spezielle Anfrage haben!